Поиск и устранение утечек хладагента

Утечка хладагента в современных холодильниках является достаточно частым явлением и происходит из-за нарушения герметичности элементов контура циркуляции хладагента, до

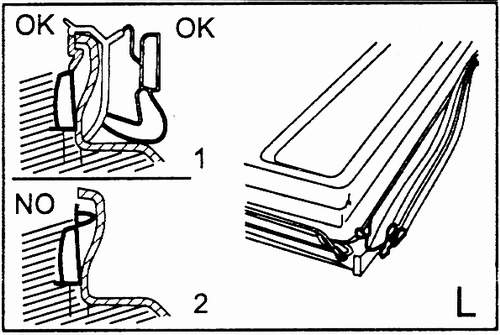

95% от общего числа утечек возникает на стыках патрубков контура циркуляции (стыки капиллярной трубки и испарителя, рис. 1),

Рис.1

а также в переходнике трубок 6/8 мм, рис. 2.

Рис. 2

Точки наиболее вероятных утечек показаны стрелками на рис. 1 и 2.

В результате утечки хладагента повышается температура в холодильной или морозильной камерах холодильника, а зачастую становится равной температуре окружающей среды. Для доступа к возможным местам утечки вскрывают запененную (сзади, вверху) часть холодильника и очищают патрубки от пены. Для проверки утечек хладагента лучше всего использовать специализированные приборы — течеискатели.

Внешний вид одного из них показан на рис. 3.

Рис. 3

Перед тем как приступить к поиску мест утечек хладагента, выполняют следующие операции:

- выключают холодильник из сети;

- в операционный патрубок компрессора (показан стрелкой на рис. 4) с помощью газовой горелки впаивают клапан Шредера на удлинительной трубке

Рис. 4

(внешний вид такого клапана показан стрелкой на рис. 2.7.5);

Рис. 5

- подключают компрессор к клапану и закачивают в контур циркуляции воздух с небольшими добавками любого фреоносодержащего хладагента. На практике фреон в воздух не добавляют, так как в контуре циркуляции его остатки уже есть;

- давление воздуха в системе доводят до 15 (если трубки испарителя выполнены из алюминия) или 25 атмосфер (если трубки выполнены из меди или стали), испаритель холодильной камеры находится на задней стенке холодильника, в ее запененной части. В морозильной камере трубки испарителя открыты;

- с помощью течеискателя (рис. 1 и 2) локализуют места утечек хладагента и запаивают их с помощью газовой горелки. Для пайки используют специальный припой на основе серебра, а в качестве флюса — паяльную пасту;

- после устранения утечек заменяют фильтр-осушитель 1 (рис. 6).

Рис. 6

При работе с газовой горелкой, во избежание повреждения узлов и элементов холодильника (вследствие высокой температуры горелки) изолируют их асбестовой прокладкой 2;

- с помощью компрессора и течеискателя повторно проверяют качество пайки соединений контура циркуляции.

Заправка хладагента

При проведении работ по заправке контура циркуляции хладагентом выполняют операции в следующей последовательности:

- вакуумируют контур циркуляции. Для этого необходимы вакуумный насос (ВН) 1 (рис. 7), заправочная станция (ЗС) 2 и заправочный цилиндр (ЗЦ) 3.

Рис. 7

Соединяют патрубками указанные элементы, как показано на рисунке. На заправочном цилиндре все вентили должны быть закрыты. Средний патрубок заправочной станции подключают к заправочному цилиндру, как показано на рис. 8.

Рис. 8

- Он подключается к красному вентилю 2, через который производится заправка сжиженным газом. Через вентиль 2 производится заправка парами ХА, в нашем случае он не используется;

- открывают оба вентиля заправочной станции и включают вакуумный насос. Среднее время вакуумирования контура циркуляции составляет 30 мин. По окончании процесса вакуумирования показания манометра низкого давления заправочной станции (на рис. 7 — он слева) должны соответствовать метке 1 (рис. 9);

Рис. 9

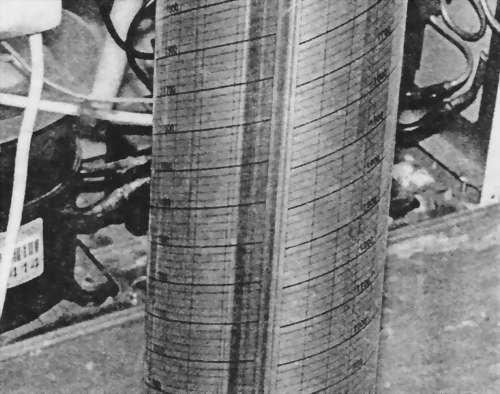

- выключают вакуумный насос, закрывают правый вентиль заправочной станции (рис. 7) — от этого вентиля идет шланг к вакуумному насосу. Прежде чем приступить к заправке хладагента на заправочном цилиндре отмечают уровень хладагента, по шкале, нанесенной на боковой стенке цилиндра (рис. 10);

Рис. 10

- по бирке (в нашем случае она расположена в нижнем отделении холодильной камеры, с правой стороны) определяют количество хладагента, необходимое для заправки контура циркуляции холодильной камеры (показано стрелкой на рис. 11 (R134а,45г));

Рис. 11

- открывают вентиль заправочного цилиндра и по мерной шкале цилиндра отмечают убывание уровня хладагента на 45 г, затем закрывают вентиль;

- включают холодильник и на манометре низкого давления наблюдают показания, отмеченные меткой 2 на рис. 9;

- если все операции выполнены правильно, то через некоторое время на трубке 1 (рис. 12) появится иней. На трубке 2 иней должен быть на расстоянии не более 1—2 см от паяного соединения с трубкой 1;

Рис. 12

- с помощью обжимных клещей пережимают операционный патрубок компрессора (рис. 13);

Рис. 13

отрезают патрубок выше места обжима и запаивают его с помощью газовой горелки (рис. 14);

Рис. 14

- на выключенном холодильнике с помощью течеискателя проверяют элементы контура циркуляции на наличие возможных утечек;

- включают холодильник на тестовый прогон (обычно на 24 ч). В течение этого времени периодически контролируют температуру внутри холодильной или морозильной камер (в зависимости от того, в каком контуре циркуляции холодильника проводилась заправка). Если температура воздуха в проверяемой камере выше нормы, проверяют ее герметичность (двери, уплотнители), а также исправность терморегулятора. В противном случае повторяют весь процесс заправки холодильного агрегата;

- если в ходе проверки температура внутри холодильной (или морозильной) камеры в норме, монтажной пеной заполняют вскрытую часть задней стенки холодильника (рис. 15).

Рис. 15

Как видно из рисунка, в данном случае используется пена MAKROFLEX. Не дав пене затвердеть, закрывают ее защитной пластиной (она видна на рис. 15 вверху). Через 2—3 часа удаляют остатки выдавленной пены. Затем и по бокам фиксируют винтами конденсатор 4 (рис. 7).

Примечание. Для заправки контура циркуляции вместо клапана Шредера многие специалисты используют муфту Ганзена. Внешний вид такой муфты показан на рис. 16.

Рис. 16